金属加工や改修プロジェクトに従事する場合、さまざまな種類の金属シートを切断する必要があるのが一般的ですが、耐食性、強度、美観の点でステンレス鋼シートが人気です。しかし、多くの人にとって、ステンレス鋼シートを効果的に切断することは課題となる可能性があります。ステンレス鋼の硬度と靱性により、従来の切断方法が不適切になる可能性があるため、正しい切断技術を習得し、適切な工具を選択することが重要になります。この記事では、読者が金属切断作業をより効果的に完了できるように、必要な工具、手順、安全上の注意事項など、ステンレス鋼シートを切断する方法を検討します。

ステンレス鋼板を切断する適切な方法を選択してください

ステンレス鋼板を切断するには、次のようないくつかの方法があります。 プラズマ切断、ウォータージェット切断、 レーザー切断、鋸切断. それぞれの方法には長所と短所があり、材料の厚さ、希望する切断品質、および予算によって選択が異なります。

プラズマ切断

プラズマ切断はステンレス鋼板の切断に広く使用されている方法です。これには、高温プラズマ アークを使用して金属を溶かし、きれいで正確な切断を行うことが含まれます。プラズマ切断は、厚さ 6 インチまでのステンレス鋼板の切断に適しており、他の多くの切断方法よりも高速です。

プラズマ切断の利点の XNUMX つはその速度であり、生産時間の短縮と効率の向上に役立ちます。 ただし、プラズマ切断では、他の切断方法よりもエッジが粗くなり、追加の仕上げプロセスが必要になる場合があります。

-Huaxiao ステンレス鋼サプライヤー

ウォータージェット切断

鋸切断はステンレス鋼板を切断する伝統的な方法です。鋸刃を使用して金属を切断し、真っ直ぐできれいな切断を実現します。鋸切断は厚い材料に適しており、大量生産の場合はコスト効率が高くなります。

のこぎり切断の利点の XNUMX つは、粗いエッジを作成することなく、正確できれいな切断を行うことができることです。 ただし、のこぎり切断は他の方法よりも遅くなる可能性があり、複雑な形状やパターンの切断には適していない場合があります。

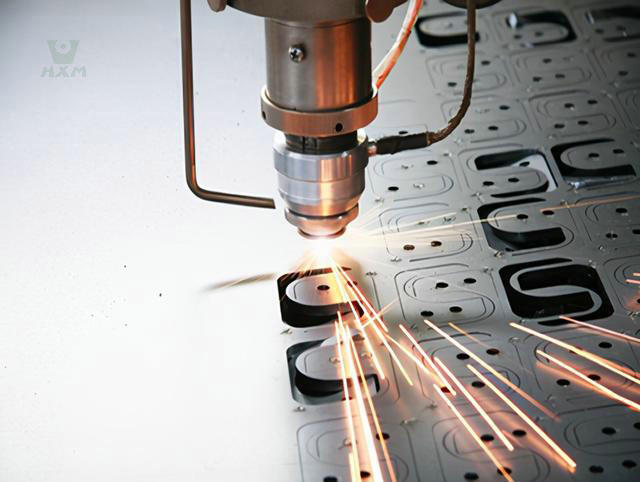

レーザー切断

レーザー切断もステンレス鋼シートを切断する一般的な方法です。レーザー光線をステンレス鋼に当てて金属を溶かし、きれいで正確な切断を行います。レーザー切断はステンレス鋼板の薄いシートに最適で、歪みや無駄が最小限に抑えられます。

レーザー切断は、複雑な形状やパターンを切断するのに特に役立ち、装飾的なステンレス鋼の部品として人気があります。 ただし、レーザー切断は高価になる可能性があり、より厚い材料には適していない場合があります。

-Huaxiao ステンレス鋼サプライヤー

のこぎり切断

鋸切断はステンレス鋼板を切断する伝統的な方法です。鋸刃を使用して金属を切断し、真っ直ぐできれいな切断を実現します。鋸切断は厚い材料に適しており、大量生産の場合はコスト効率が高くなります。

のこぎり切断の利点の XNUMX つは、粗いエッジを作成することなく、正確できれいな切断を行うことができることです。 ただし、のこぎり切断は他の方法よりも遅くなる可能性があり、複雑な形状やパターンの切断には適していない場合があります。

ステンレス鋼板を切断するために適切なツールを選択してください

異なる厚さまたは材質のステンレス鋼シートを切断するには、望ましい結果を得るために異なる切断工具が必要になる場合があります。適切な切削工具を選択するためのガイドラインをいくつか示します。

厚いシート (25mm 以上):

- プラズマ切断: プラズマ切断は、厚いステンレス鋼板を切断する場合によく使用される方法です。 厚い材料でも迅速かつ効率的に切断できます。

- ウォータージェット切断:ウォータージェット切断は厚いシートにも使用でき、過剰な熱を発生させることなく正確できれいな切断を提供します。

- レーザー切断: レーザー切断は厚いステンレス鋼シートを処理できますが、プラズマまたはウォータージェット切断と比較して、より高出力のレーザーとより長い切断時間が必要になる場合があります。

薄いシート(3mmまで):

- 剪断: 薄いステンレス鋼板の場合、シャーリングは一般的でコスト効率の高い方法です。 鋭利な刃を使用してシートを切断する必要があります。

- 電動スニップ: 電動スニップや航空スニップも薄いシートに適しており、きれいで正確なカットが可能です。

- レーザー切断: レーザー切断は、薄いシートのもう XNUMX つのオプションであり、高精度で複雑な形状を切断する機能を提供します。

中厚シート

(3mm~25mm):

- プラズマ切断:中厚ステンレス板はプラズマ切断が一般的です。 イオン化ガスと高速ジェットを利用して材料を効果的に切断します。

- ウォータージェット切断: ウォータージェット切断により、中厚さのシートを正確に切断できます。 研磨剤を混合した高圧の水流を使用してステンレス鋼を切断します。

- レーザー切断: レーザー切断は汎用性が高く、中程度の厚さのシートを含むさまざまな厚さに使用できます。 高い精度ときれいな切断を実現します。

安全性と動作仕様を確保する

- 保護具の着用: ステンレス鋼板を切断する場合は、安全メガネ、手袋、難燃性作業服などの適切な保護具を着用することが不可欠です。これらの機器は、飛沫、火花、高温から目、手、体を効果的に保護します。

- 清潔な作業場を維持する: 作業エリアは清潔に保ち、可燃物や破片を避けてください。切断プロセス中に発生する火花は火災を引き起こす可能性があるため、作業エリアに可燃物が存在しないことを確認することが重要です。

- 切削工具および装置の検査: 切削工具や機器を使用する前に、それらが良好な動作状態にあることを確認するために検査することが不可欠です。電源コード、切断刃、レーザーヘッドなどの重要なコンポーネントに損傷や摩耗がないか確認し、潜在的な安全上の問題を特定します。

- 操作手順に従う: 切断作業の操作手順を厳守し、誤った操作を避けてください。これには、正しい切断順序、適切な切断速度、および深さに従うことが含まれます。以下の操作手順により、切断プロセス中の安定性と安全性が確保されます。

- 周囲の環境を意識する: 切断作業を行う際は、周囲環境の変化、特に切断中に発生する騒音、煙、粉塵などに注意してください。健康への悪影響を防ぐために、良好な換気を維持し、危険な環境に長時間さらされることを避けてください。

- 異常時の迅速な対応: 切削中に切削工具の過熱や切削面の凹凸などの異常が発生した場合は、直ちに作業を中止し、速やかに対処してください。より大きな安全上の危険を避けるために、無理に切断を続けようとしないでください。

まとめ

ステンレス鋼シートの切断方法と関連する安全上の注意事項を詳しく調べた結果、私たちはこのプロセスの専門性と複雑さについてより深く理解できるようになりました。ステンレス板の切断には、適切な工具や技術が必要なだけでなく、高い安全意識と丁寧な作業姿勢が求められます。安全を確保することによってのみ、切断作業をより適切に遂行し、作業効率を向上させ、オペレーターの健康を守ることができます。

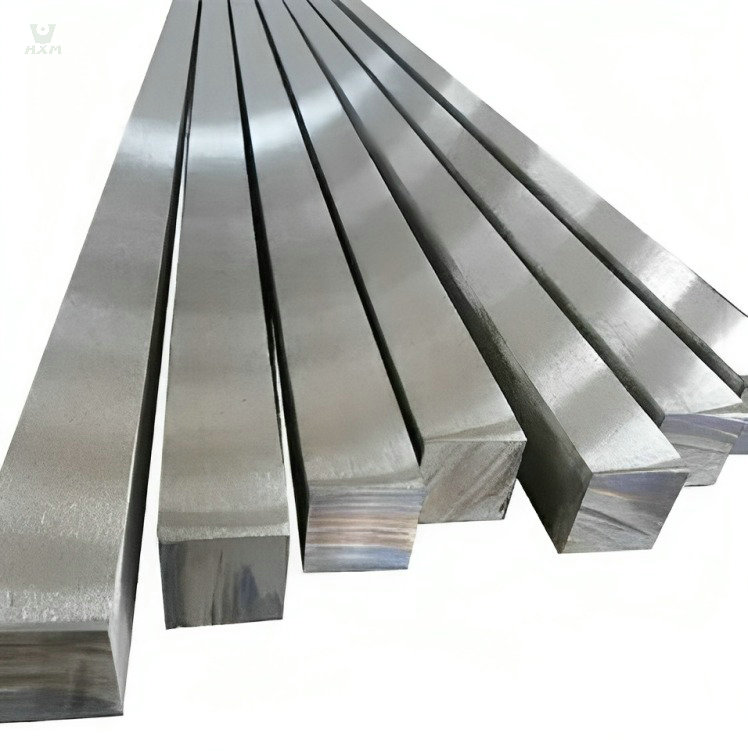

華暁金属はステンレス鋼の専門輸出商社として、お客様に高品質の製品とサービスを提供することに尽力しています。中国の上海に拠点を置く当社は、15年以上の業界経験があり、豊富な専門知識と実践経験を蓄積してきました。当社工場は先進の生産ラインを複数備えており、板、コイル、パイプ、棒、条、線などのステンレス製品の多様な需要に柔軟に対応しています。どこにいても、必要なステンレス鋼製品の種類を問わず、Huaxiao Metal は満足のいくソリューションを提供します。