• Huaxiao ステンレス鋼サプライヤー •

ステンレスをTIG溶接するにはどうすればいいですか?

◦ TIG ステンレス鋼 ◦ ステンレス鋼のサプライヤー ◦ TIG ステンレス鋼 ◦ ステンレス鋼のサプライヤー ◦ TIG ステンレス鋼

ステンレス鋼は、優れた耐食性と美観で知られ、さまざまな分野で幅広く使用されています。ステンレス鋼を接合するための数多くの方法の中で、TIG 溶接はその高品質な溶接と広範な適用範囲で際立っています。では、ステンレス鋼溶接の品質と有効性を確保するには、どうすれば TIG 溶接技術を習得できるでしょうか?この記事では、ステンレス鋼の TIG 溶接の主要な手順と注意事項を説明し、この実践的なスキルを簡単に習得するのに役立ちます。

-Huaxiao ステンレス鋼サプライヤー

準備 —— ステンレス鋼のTIG溶接

- 溶接の前に、溶接するワークピースの領域に酸化物、グリース、コーティング、その他の破片がないか検査することが重要です。品質を損なう可能性のある溶融形成不良や不十分な溶込みを防ぐために、溶接前に厳密な洗浄が必要です。

- 溶接の前に、図面の技術的要件をよく理解し、図面の要件に従って構造に従ってください。図面の寸法に従って溶接部品を配置した後、プロセスブレースまたは補強材を使用して、溶接プロセス中の溶接変形を防止または最小限に抑え、製品の品質を確保します。

- 溶接前に、使用するタングステン電極が現在の溶接板厚と一致しているか確認してください。それ以外の場合は、適切なタングステン電極と交換してください。

- ステンレス鋼をTIG溶接する場合、ノズルから伸びるタングステン電極の長さはタングステン電極の直径の1~2倍程度が一般的です。

- 溶接前にアルゴンガスボンベのバルブを開き、適切なアルゴンガス流量、電流、ステンレス溶接ワイヤの溶接流量を選択してください。具体的な値を以下の表に示します。

| 板厚 | 溶接線径 | タングステン電極径 | タングステン電極テーパー | 溶接電流 | 最大ガス流量 |

| 0.4 | 1.0 | 1.0-1.6 | 12 | 5-20 | 2.5 |

| 0.6 | 1.0 | 1.0-1.6 | 20 | 15-30 | 2.5 |

| 1.0 | 1.2 | 1.0-1.6 | 25 | 25-50 | 3 |

| 1.5 | 1.2 | 1.0-1.6 | 30 | 50-75 | 4 |

| 2.5 | 1.5 | 1.6-2.4 | 35 | 65-96 | 6 |

| 3.0 | 1.5 | 1.6-2.4 | 45 | 90-120 | 7 |

-Huaxiao ステンレス鋼サプライヤー

ステンレス鋼のTIG溶接の工程

- 電極とワイヤの距離を調整する: ノズルからのタングステン電極の延長長は、通常、タングステン電極の直径の 1 ~ 2 倍に設定され、ワークピースからの距離 (アーク長) は、通常、タングステン電極の直径の 1.5 倍を超えてはなりません。タングステン電極。

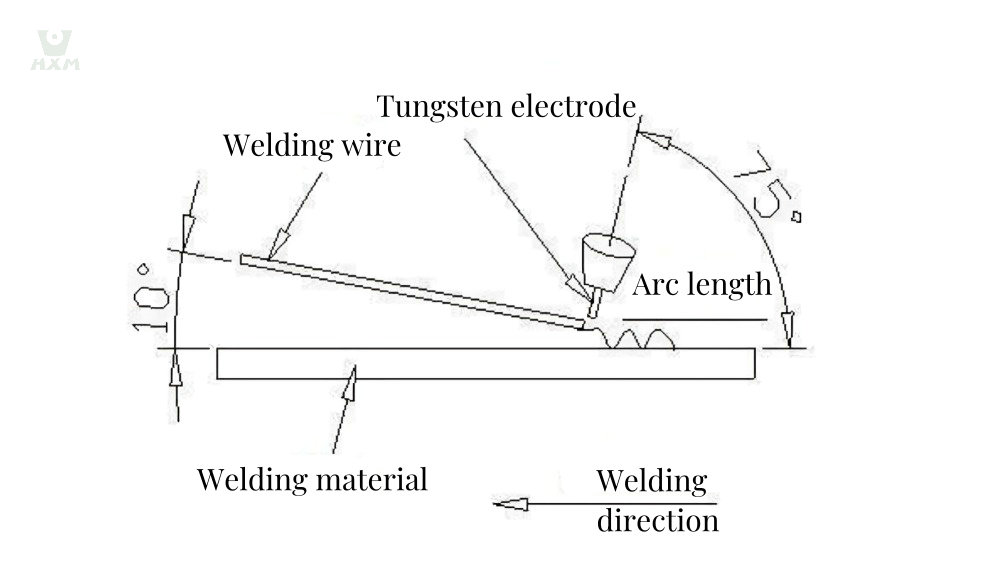

- 溶接速度と角度を制御: 安定した溶接速度 (約 250 ~ 300 ミリメートル/分) を維持します。溶接ワイヤとワーク間の角度は 10 度、タングステン電極溶接ガンとワーク間の角度は 75 度です。

- 安定した姿勢とワイヤ送給:溶接プロセス中、安定した姿勢を維持し、溶接ワイヤを一定の速度で溶融池に送給する必要があります。

- 溶接品質の監視: 溶接シームの均一な幅、一貫した高さ、そして視覚的に魅力的な外観を確保します。

- 環境要因に注意してください。保護ガスの拡散を防ぐため、溶接中はファンの使用を避けてください。溶接機内のファンが正常に動作していることを確認してください。

- 溶接品質を継続的に監視: 溶接ビードや溶け込み不完全などの欠陥を回避するために、溶接プロセス中に溶接品質を継続的に監視します。

-Huaxiao ステンレス鋼サプライヤー

TIG溶接後のステンレス鋼手順

- 溶接治具を外す:溶接部分が冷えた後、溶接治具を取り外します。

- 溶接痕の処理: 溶接痕を研磨して表面を滑らかにします。

- クリーンスパッタ:溶接スパッタなどの異物を除去し、溶接製品を清浄に保ちます。

- 溶接後の修正: 製品の品質を確保するために、設計図の要件に従って必要な溶接後の修正を実行します。

- 文書化: 設計図とプロセス要件に従って製品の自主検査を実施し、生産日報や作業カードなどの関連文書を注意深く記入します。

結論

このブログでは、ステンレス鋼の TIG 溶接の重要な手順と考慮事項について詳しく説明します。溶接前の入念な準備から、作業中の正確な施工、その後の細心の注意に至るまで、各工程にはプロセスの尊重と品質の追求が反映されています。ステンレスのTIG溶接は、高品質な溶接方法としてステンレス製品の製造において欠かせないものとなっています。

ステンレスのTIG溶接は技術だけではなく、品質にもこだわりました。 Huaxiao Metal では、長年にわたってステンレス鋼の輸出業界に携わっており、常にお客様に高品質のステンレス鋼製品を提供することに専念しています。ご要望がございましたら、お気軽にお問い合わせください。喜んで対応させていただきます。